2024-10-28 杏彩平台注册官网-轴承

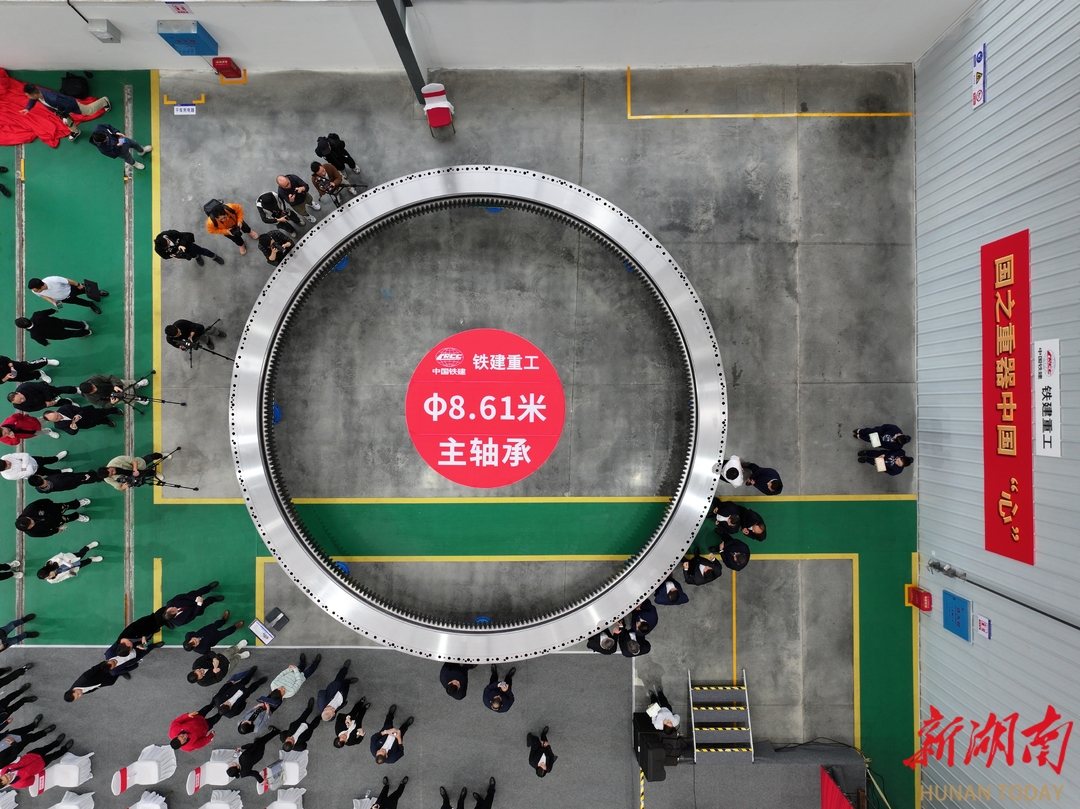

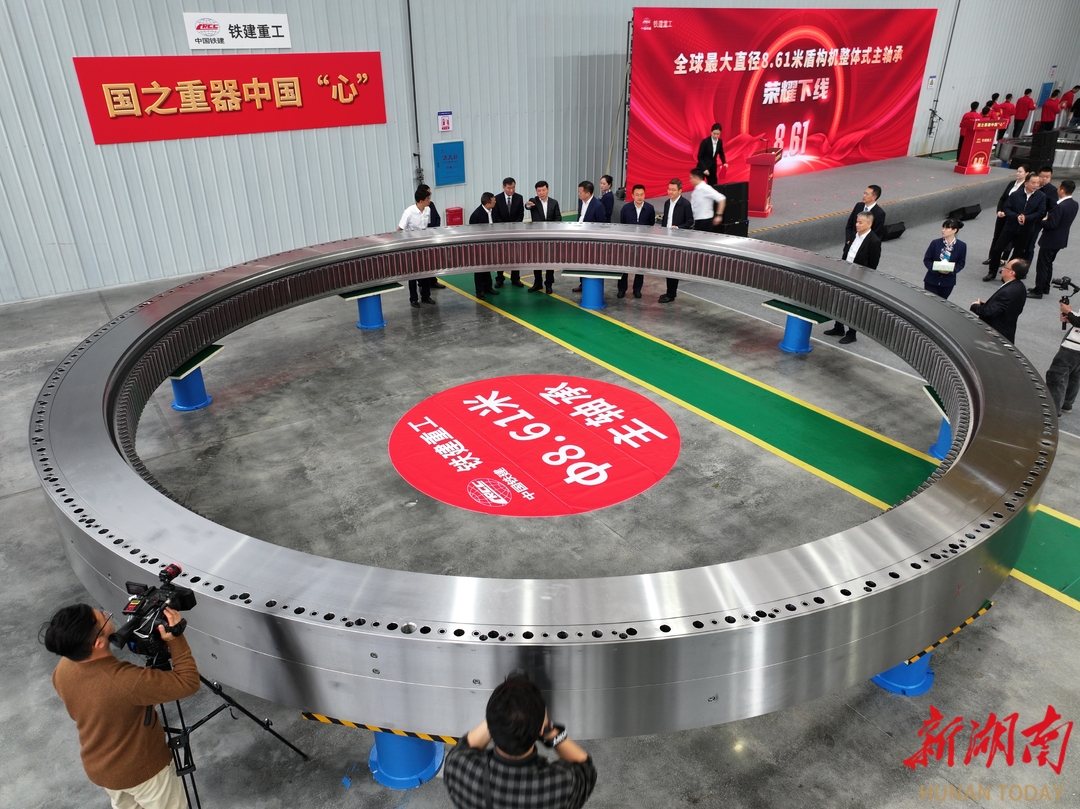

10月12日上午,由我国企业自主研发的直径8.61米盾构机主轴承在长沙下线。湖南日报全媒体记者 郭立亮 摄

湖南日报10月12日讯(全媒体记者 曹娴 郭立亮 通讯员 胡清)今天上午,由我国企业自主研发的直径8.61米盾构机主轴承在长沙下线,这是迄今全球直径最大、单体最重、承载最高的整体式盾构机主轴承。

这套主轴承由我国铁建重工集团自主研发,可用于驱动18米超大直径盾构机,产品重达62吨,呈圆环状,竖起来有3层楼高,可接受超万吨级载荷;在直径8米多的滚道平面内,平面度要求小于20微米,制作难度不亚于在米粒上雕花。

主轴承被行业界称为盾构机的“心脏”,在开山凿路、穿江越海的前进中,盾构机依托它来带动刀盘不断滚动、推动。因而,主轴承需求直面盾构机超重载、大偏载、频变载等极点恶劣工况检测,一体成型的结构一旦损坏,盾构机就面对作废的风险。此前,超大直径盾构机主轴承关键技术被国外企业长时间独占。

据了解,盾构机主轴承被列入限制我国工业开展的35项“卡脖子”关键技术,是盾构机全产业链自主化的“终究一环”。在国家部委、地方政府和我国铁建要点科技专项支持下,铁建重工联合上下游企业、高等院校打开协同攻关,在铁建重工长沙第二产业园建成国际抢先的盾构机主轴承生产线,打造了全球最大的主轴承工况模仿实验台,处理了大型低速重载主轴承难以实验验证的国际性难题。

我国铁建重工集团首席科学家刘飞香介绍,研发团队从规划、资料、制作、实验等环节多向发力、全面攻关,终究完成了直径8.61米盾构机主轴承从无到有、从有到优的打破。它的成功研发,标志着国产超大直径主轴承研发及产业化才能跻身国际抢先水平,完成了国产盾构机主轴承从中小直径到超大直径的全面国产化,使国产盾构机有了全系列的“我国心”。